UV LED 硬化アプリケーションの現状に関するこの記事は、元々 UV+EB の Web サイト (こちら) で公開されました。

実行可能な UV LED アプリケーションのリストは増え続けています。また、それらのアプリケーションをサポートするシステム サプライヤー、フォーミュレーター、OEM マシン ビルダーの数も増えています。この継続的な活動の増加は、UV LED テクノロジの現在と将来にとって良い兆しです。その結果、まだ UV LED が自社の硬化ニーズに適しているかどうかを調べていない人は、今が始める時期であることがわかるかもしれません。この記事は、新規参入者だけでなく、このテクノロジを何年も追跡または使用している人にも、成長を続ける UV LED 市場スペースに関する洞察を提供し、特定のアプリケーションのニーズに合わせて UV LED 硬化システムを調整する方法に関する一般的なガイダンスを提供することを目的としています。

UV出力

インク、コーティング、接着剤、および押し出し成形品は、特定のプロセス条件下で特定の UV LED 出力に反応するように配合されています。各アプリケーションと配合には、許容できる硬化を実現できる UV プロセス ウィンドウがあります。このウィンドウは狭くはありませんが、適切な硬化をもたらす最適な波長セット、最小および最大の放射照度、および総エネルギー密度の組み合わせがあります。このウィンドウ内で一貫して操作することで、材料処理速度の最大化、べたつかない表面、硬化深度、設定された制限内での硬化後移行、最適化された生産収率、経時的な製品品質、意図された用途内での最適な製品寿命など、望ましいパフォーマンス基準がより確実に保証されます。

UV LED 技術は、UV 出力がアプリケーションのニーズに正しく適合し、適切に配合されたインク、コーティング、接着剤、または押し出し成形品と組み合わせられると、優れたパフォーマンスを発揮します。残念ながら、すべての市場とマシン タイプのすべてのアプリケーションで同様に機能する汎用的な UV LED システムまたはプロセス ウィンドウは存在しません。 UV LED ソリューションとその出力は、配合、塗布量、工場または作業場の環境、材料処理システムの構成と速度に合わせて選択する必要があります。

UV LED 技術の利点は、LED の個別性により、各アプリケーションのニーズにより適した幅広い硬化システム設計が可能になることです。これにより、ランプ ヘッド フォーム ファクターと UV 出力の両方をそれぞれの市場とアプリケーションに合わせて調整できるため、従来の硬化技術に比べてはるかに効率的で経済的な UV LED 硬化ソリューションが実現します。その結果、市販されているベンダー製品間で硬化性能に大きな差があることも意味します。固有の設計が非常に異なる場合があり、その違いが OEM やエンド ユーザーに必ずしも明らかではないためです。

アプリケーションの進化

UV デジタル インクジェット ピンニングと、スキャニング キャリッジと狭いシングル パス プリンターの両方での完全硬化、スクリーン印刷、製品組み立てで使用されるスポット硬化接着剤は、2000 年代半ばから後半にかけて UV LED 硬化を採用した最初のアプリケーションでした。これらの初期のアプリケーションに共通していたのは、ライン速度が遅く、部品の処理時間が長いことでした。初期の UV LED システム 1 台から放射される放射照度 (ワット/cm2) は低かったものの、ランプ ヘッドを硬化面から 10 ~ 15 mm (0.4 ~ 0.6 インチ) 以内に取り付けることで、十分な放射照度を実現できました。エネルギー密度については、静的設置ではより長い照射時間、動的設置では複数のパスを利用することが解決策でした。

初期の UV LED アプリケーションでは、通常 450 mm (17.7 インチ) 未満のランプ長が必要でした。多くのアプリケーションでは、高速硬化を実現するために 1 個または 2 個のランプしか必要としないという事実と合わせると、商業投資総額は、複数のランプと幅の広いランプを必要とする幅広で高速な商業用印刷機に必要なシステムよりも大幅に少なくなります。初期の UV LED システムはそれほど強力ではなく、従来のオプションよりも高価であることが多かったため、これらすべての要素が重要でした。

過去 20 年間で、UV LED 技術は、性能、信頼性、寿命、出力、長さの点で劇的に改善されました。実際、シングルスパンのランプ ヘッドは現在、最長 2 メートル (78 インチ) の長さで利用でき、ランプ寿命は 40,000 時間を超えることも珍しくありません。さらに、多くの配合が UV LED 出力に特に最適化されています。市場は、UV LED システムをプロセス ウィンドウのニーズにうまく適合させており、規模の経済とサプライ チェーン全体での競争の激化により、機器と配合の両方の価格帯が改善されています。これにより、UV LED 硬化技術は、UV デジタル インクジェット、スポット硬化、スクリーンを超えて、アナログとデジタルの両方で、より要求が厳しく、より高速で、より幅広い商用アプリケーションへと移行できるようになりました。これには、枚葉およびウェブ オフセット (画像 1)、ドライ オフセット、フレキソ、木材コーティングと仕上げ、光ファイバー コーティングが含まれます。

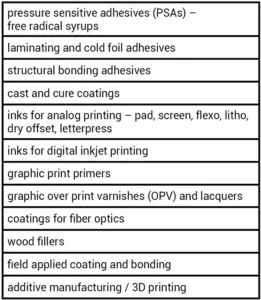

表 1 は、UV LED 技術が現在ますます使用されている分野を示しています (市場浸透のレベルはさまざまで、各市場セグメント内のすべてのアプリケーションで使用されているとは限りませんが)。ただし、時間の経過とともに改善され続けるでしょう。さまざまな印刷、コーティング、接着プロセスを実現するには、さまざまな UV LED ランプ設計とアプリケーション固有の配合が必要です。その結果、各アプリケーションで、UV LED 硬化システムのサプライヤー、配合者、OEM マシン ビルダー、インテグレーター、エンド ユーザーなど、すべての関係者間で強力な協力関係を築くことが重要です。いずれの場合も、実行可能な配合があれば、試行錯誤とプロセス最適化によって実行可能な UV LED ソリューションを実現できます。すべては、プロセス変数を特定し、UV LED システムをアプリケーション、配合、材料処理機器に適合させることに帰着します。

UV LED システムを UV LED 硬化アプリケーション、配合、材料処理機器に適合させる

UV LED 硬化システムとベンダーの選択肢はますます増えています。すべてのシステムは非常に類似した製品機能と運用上の利点を主張していますが、最も明らかな差別化要因は、ピーク放射照度、冷却方法、ランプ フォーム ファクター、およびシステム統合です。残念ながら、これらについての知識だけでは、特定のアプリケーションに UV LED 硬化システムを適合させるのに十分ではありません。技術仕様書には、製品が特定のアプリケーションに最適な理由が説明されることはほとんどなく、特定のウェブ、シート、またはパーツ速度での公称電気入力電力とエネルギー密度について言及されることはほとんどありません。UV LED 硬化システムを適合させるときは、次の一般的なガイドラインを考慮する必要があります。

最終硬化特性

最終硬化の望ましい機械的、化学的、機能的、および美的特性と、意図された製品用途を指定する必要があり、これらは配合化学を推進し、最終的には UV LED 硬化ソリューションが今日可能かどうかを決定する上で重要です。たとえば、インク、ワニス、フリーラジカルシロップ接着剤は、通常、LED で良好に硬化し、ほとんどのグラフィック印刷要件を満たします。ただし、シリコン剥離剤、UV ホットメルト、および工業用ハードコートは、まだ開発段階にあり、大規模な商業利用が可能になるまでには何年もかかります。

波長

現在、商業用硬化波長には 365、385、395、405 nm があります。ほとんどのインク用途では 395 nm が推奨波長で、365 および 385 nm の波長もあまり使用されていません。構造用接着剤は、配合に応じて通常 365 または 405 nm で最もよく機能しますが、385 または 395 nm でも同様に硬化します。オーバープリントワニスは 395 nm のインク波長と一致する傾向があり、工業用コーティング (機能的および硬質) に関しては、開発がまだ進行中であるため、コンセンサスはありません。

放射照度ウィンドウ

配合化学物質は、最小および最大のピーク放射照度 (ワット/cm2) 内で硬化する必要があります。最小放射照度未満で操作すると、硬化が不十分になります。ランプが十分なエネルギー密度を放射する場合、放射照度を最大値を超えて増加しても、確立された放射照度ウィンドウ内で硬化するよりも必ずしも良い結果が得られるとは限りません。残念ながら、すべての配合のニーズを満たす普遍的な放射照度はありません。各市場のアプリケーションは異なり、ウィンドウでの最適な放射照度は数百 mW/cm2 から 30 W/cm2 を超える範囲に及びます。ただし、放射照度よりも重要なのは、基材の硬化表面に届けられる実際の放射照度です。放射照度は移動距離の 2 乗で減少します。ワットはジュール/秒であるため、放射照度はジュール/秒/cm2 と書き直すことができ、UV LED ランプ ヘッドから紫外線エネルギーが放射される速度です。照射によって化学物質の紫外線波長吸収能力が飽和すると、過剰な照射は硬化表面で熱エネルギーに変換されることに注意することが重要です。

エネルギー密度ウィンドウ

配合と製造ライン速度によって、化学物質を完全に反応させるために必要なエネルギー密度 (ジュール/cm2) が決まります。エネルギー密度が高いほど、全体的な硬化が向上し、ライン速度が速くなり、ピーク放射照度を低く抑えられる場合もあります。同じピーク放射照度を発するすべての UV LED システムが、同じエネルギー密度を実現するわけではありません。エネルギー密度は、設計上、より高いエネルギー密度を発するランプを使用するか、複数のランプを組み合わせて使用するか、ライン速度を遅くするか、露出時間を長くすることで高めることができます。エネルギー密度とそれが UV 硬化に与える影響の詳細については、UV 硬化科学のページをご覧ください。

作動距離

これは、UV LED 発光ウィンドウと硬化表面の間のオフセットとして定義されます。距離が離れるにつれて放射照度が急速に低下するため、アプリケーションとマシンのセットアップに合わせて指定する必要があります。作業距離を長くするには、より強力なランプ (放射照度が高い、エネルギー密度が高い、またはその両方) または、指定された距離にわたって UV 波長を封じ込めたりコリメートしたりするための光学系または反射器を組み込んだ LED ソリューションを検討してください。

冷却機構

工場の環境、OEM またはエンド ユーザーの好み、および UV LED システムの設計によって、冷却機構が強制空気か循環水かが決まります。すべての UV LED 製品が空冷式で利用できるわけではなく、高出力のシステムは通常水冷式です。空冷は、空気がランプ ヘッドに押し込まれてプレス環境に排出される正冷却と、空気がランプ ヘッドを通ってプレス環境から引き込まれてダクトで排出される負冷却のいずれかです。UV LED システムはオゾンを排出しないため、冷却空気を施設の外に排出する必要はありません。

取付スペース

取り付け場所とマシンのセットアップによって、UV LED ヘッドに許容されるスペースが決まります。水冷式システムは一般に空冷式システムよりもコンパクトですが、空冷式システムでは十分な循環と放熱を確保するために、空気の入口と出口の周囲に最小限のスペースが必要です。

光学とシールド

ランプが望ましくない硬化面とどの程度近いか、またその向きは、光学系と遮蔽物の使用に影響します。デジタル インクジェット プリント ヘッド、インクおよびコーティング パン、機械上の熱に敏感な材料から紫外線が遮断されるように注意する必要があります。さらに、すべての光は、オペレーターの直接の視線から遮蔽する必要があります。

思い切ったパーツプロファイル

部品の表面プロファイルが急激な工業用アプリケーション、硬化表面、または LED ランプを長い距離 (数インチ以上) に設置する必要がある製造ライン、および非常に硬く、傷がつきにくく、耐薬品性に優れた UV LED トップコートが必要な工業用アプリケーションは、依然として少々難題であり、当面は開発中と見なす必要があります。

最近では、水銀灯の代替品を求める規制圧力、持続可能性イニシアチブ、および世界的なエネルギー危機により、UV LED 硬化システムの採用が急速に進み、化学配合におけるイノベーションが先導されています。開発は進行中ですが、UV LED 硬化技術は、ますます多くのアプリケーションで好まれる UV 光源になりつつあります。アプリケーションやマシンの種類間でまったく同じシステムを互換性のある形で使用することはできませんが、多くのアプリケーションのニーズを満たす UV LED ソリューション セットは存在します。OEM は、新しいマシンや改造で確立された LED 硬化デバイスをデフォルトとして使用する場合がありますが、エンド ユーザーは、テストまたは以前のインストールを参照して、適切なシステムがプロセスの特定のニーズに適合していることを確認することが常に推奨されます。この記事のガイドラインに従い、UV LED 硬化システムのサプライヤー、フォーミュラー、OEM マシン ビルダー、インテグレーター、エンド ユーザーと緊密に連携して、全体的な UV LED 硬化の成功率を高めてください。

GEW の UV LED 製品の詳細については、UV LED システム ページをご覧ください。