GEW, Inc. のビジネス開発担当副社長、ジェニファー・ヒースコートによるこの記事では、専門家が UV 硬化源から放出されるエネルギーの定量化にどのように対処できるかについて概説しています。

UV硬化源から放出されるエネルギーの理解と定量化

UV 硬化プロセスでは、水銀蒸気と UV LED ランプヘッドから放出される紫外線エネルギーは、放射照度、エネルギー密度、スペクトル出力、およびスペクトル放射照度によって特徴付けられます。これらの要素とその定量化方法を理解することで、ユーザーは UV 硬化源を配合、プロセス、および材料処理のニーズに適切に適合させることができます。UV 出力が適切に適合すると、望ましいライン速度と必要な作業距離またはオフセット距離で、成功し効率的な光重合が行われます。さらに、放射照度とエネルギー密度の動作ウィンドウが長期間維持されると、高品質の製品が一貫して繰り返し生産されます。

UV 出力を特徴付ける一般的な要素には、次のものがあります。

- 放射照度 (W/cm2) – これは、単位面積あたり、すべての前方角度から硬化面に到達する放射パワーです。1 これは通常、定義された帯域幅での有効放射照度として報告され、測定された UV 硬化システムの指定された動作距離を基準にすると最も意味があります。

- エネルギー密度 (J/cm2) – これは、単位面積あたりで硬化面に到達する放射エネルギーです。1 これは通常、定義された帯域幅での有効エネルギー密度として報告されます。これは、ピーク放射照度に時間を掛けたものと考えることができますが、ほとんどの UV 硬化セットアップおよび製造ラインの設置では、エネルギー密度の計算はもう少し複雑です。これについては、この記事の後半で説明します。

- スペクトル出力 – これは、ランプの放射出力 (W) と波長 (nm) の関係です。これは、W/nm または W/10nm で表されます。1

- スペクトル放射照度 – これは、単位面積あたりのランプの放射パワー (W/cm2) と波長 (nm) の関係です。つまり、波長あたりの放射照度です。W/cm2/nm で表されます。

放射照度、エネルギー密度、スペクトル出力、スペクトル放射照度は、ランプの種類、ランプの供給元、ランプヘッドの設計、適用される電力、および動作時間によって異なります。さらに、最終的に硬化表面に到達する放射照度とエネルギー密度の大きさは、システムが製造ラインに統合される方法と、試運転後にシステムがどの程度適切に維持されるかによって大きく左右されます。幸いなことに、UV 硬化システムが配合物に適切に適合され、生産ラインに適切に統合されると、硬化プロセスは驚くほど再現性が高くなり、放射照度とエネルギー密度を定期的に測定し、システムを定期的にメンテナンスすることで制御できます。

放射照度

放射照度 (W/cm2) は、UV 硬化システムの単位面積あたりの瞬間的な電力であり、ランプ強度とも呼ばれます。W/cm2 の単位は J/cm2/s に相当するため、放射照度はエネルギー密度 (J/cm2) が硬化表面に供給される速度と考えることができます。言い換えると、放射照度は線量率です。

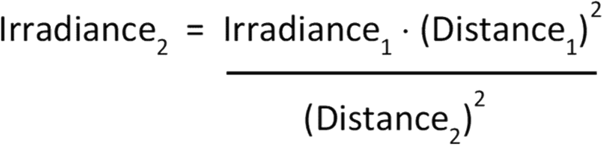

宇宙全体で、エネルギーの電磁波は、それぞれの放射源から遠ざかるにつれて互いに発散します。波が距離とともに発散するにつれて、対応する放射照度の大きさも減少します。逆二乗の法則によると、放射照度は移動距離の二乗に反比例します。その結果、放射源から特定の距離での放射照度がわかっている場合、逆二乗の法則を使用して 2 番目の距離での放射照度を計算できます。

UV 硬化ランプヘッドの近くでは、放射照度は逆二乗則にほぼ比例するだけです。これは、エンジニアがランプヘッドの設計に反射鏡やその他の光学系を組み込んで、短距離で UV 光線の方向を変え、光の自然な広がりを最小限に抑えるためです。さらに、UV LED ランプヘッドの場合、発光源は多数の小さなダイオードで構成され、各ダイオードは放射光の個別の点光源として機能します。多数の LED 点光源から発せられる波が均等に混ざり合い、最終的に均一な放射の単一の光源を形成するには、短い移動距離が必要です。反射鏡、光学系、および複数のダイオードの使用により、UV 硬化ランプヘッドの短距離内で逆二乗則を回避できます。

エンジニアは、UV 硬化システムからの出力を集束またはコリメートするために光学系と反射鏡を使用します。光学系と反射鏡は光線を集束させ、その結果、意図した作業距離での放射照度の大きさが増加するか、定義された作業距離の範囲でより一定の放射照度を維持するのに役立ちます。従来の電極アーク ランプとマイクロ波ランプの場合、集光される領域は焦点と呼ばれます。逆に、焦点やその他の光学系のない従来のシステムと UV LED システムでは、光線はランプヘッド アセンブリから出るとすぐに自然に分散します。これにより、はるかに広い表面積に UV 光が照射されます。硬化面が焦点を超えるようにランプヘッドを取り付けると、同様の結果になります。一般に、フラッド システム、焦点を外して取り付けたシステム、および作業距離が次第に長くなるように取り付けたシステムでは、硬化面の放射照度が低下します。

電極アークランプの場合、放射照度は焦点で最大になります。焦点のない UV LED 硬化システムや、フラッド プロファイルの従来のランプの場合、放射照度はランプヘッドまたは石英窓の出口付近で最大になります。技術の本質的な違いにより、UV LED 硬化システムは、中圧水銀灯と比較して、放射照度値が低くなったり、同等になったり、大幅に高くなったりするように設計できます。ただし、UV LED システムは、この放射照度をはるかに狭い波長帯域で放射するため、従来の硬化システムと LED 硬化システムを直接比較することは困難です。前述のように、両方の技術の放射照度値は、光が移動する距離に大きく影響されます。その結果、ランプヘッドと UV 測定ツールの上面の間、またはランプヘッドと硬化面の間のオフセット距離は重要であり、セットアップと記録保持で常に記録する必要があります。照射量は、電極アークランプの集束またはフラッド、UV LED のコリメートまたはフラッドなどのランプヘッド構成に依存するほか、UV 硬化システムの放射照射量は、ランプ電力とオフセット距離の変化に応じて増減します。ランプ電力と硬化面に対するランプヘッドの位置が変わらなければ、また時間の経過に伴うランプの徐々の劣化を無視すれば、ウェブ、シート、または部品が UV 硬化システムの前を通過または留まる速度に関係なく、照射量プロファイルの各ポイントで照射量は一定のままです。

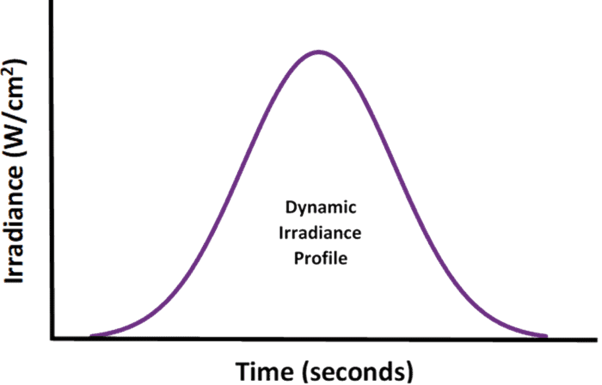

実際には、ほとんどの UV 硬化プロセスには何らかの形の材料処理またはランプヘッド自動化が組み込まれているため、硬化面は通常、放射源に対して移動します。その結果、硬化面上の小さな移動領域に照射される放射照度は、露光時間中一定ではありません。この動的露光は、放出出力のわずかな変動、ウェブの跳ね返りや形状のパーツ プロファイルによる作業距離の変動、シャッター作動の遅延、固定ランプヘッドの前を通過する硬化面、または固定硬化面の前を通過するランプヘッドの結果です。動的露光とは、配合物の反応時間中に硬化面が変動する放射照度を受けるプロセスを指します。

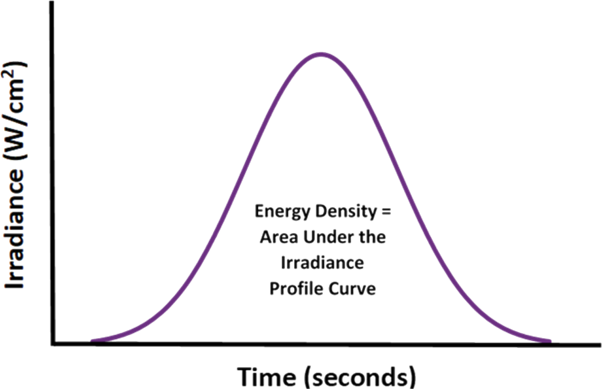

固定 UV 硬化源に向かって、または下を移動し、離れる、はるかに大きなウェブ、シート、またはパーツ上の小さな領域を想像してください。選択した領域が光に近づくと、その領域に到達するピーク放射照度が急速に増加します。その領域の放射照度は、領域が焦点またはランプヘッドの中心を通過する時点で最大値に達するまで増加し続けます。硬化表面上の同じ小さな領域が焦点またはランプヘッドの中心から遠ざかるにつれて、その領域に到達するピーク放射照度は急速に減少します。UV 放射照度プロファイルは、硬化表面に照射されるピーク放射照度が時間に対してどのように変化するかをグラフで示します。今説明したシナリオでは、UV 放射照度プロファイルはベル型曲線に似ています。

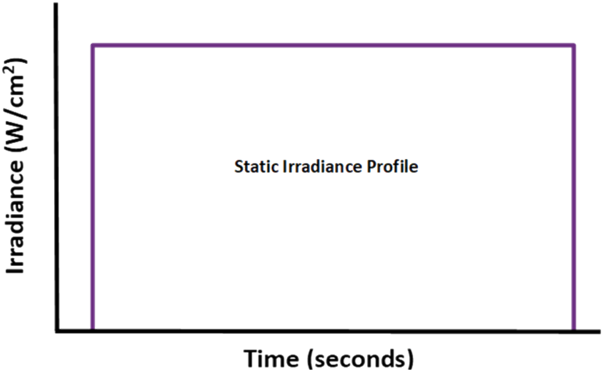

対照的に、静的照射とは、硬化表面が配合物の反応時間全体にわたって一定の照射を受けるプロセスを指します。これは、スポットおよびエリア硬化アプリケーションで、特別に設計された硬化チャンバーで可能です。これらの各ケースでは、ランプヘッドと硬化表面は移動せず、硬化表面全体が反応全体を通じて均一に照射され、供給される UV エネルギーは瞬時にオンおよびオフになります。静的照射は、次の長方形の照射プロファイルで表されます。

エネルギー密度

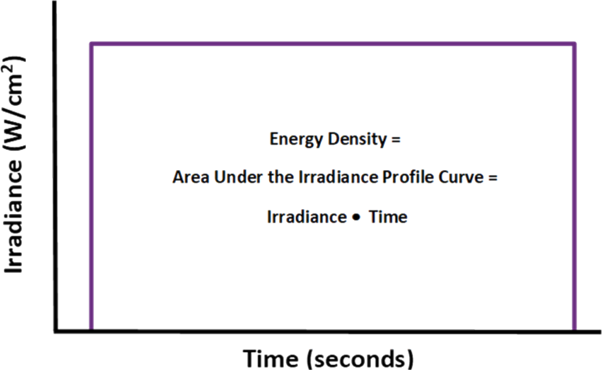

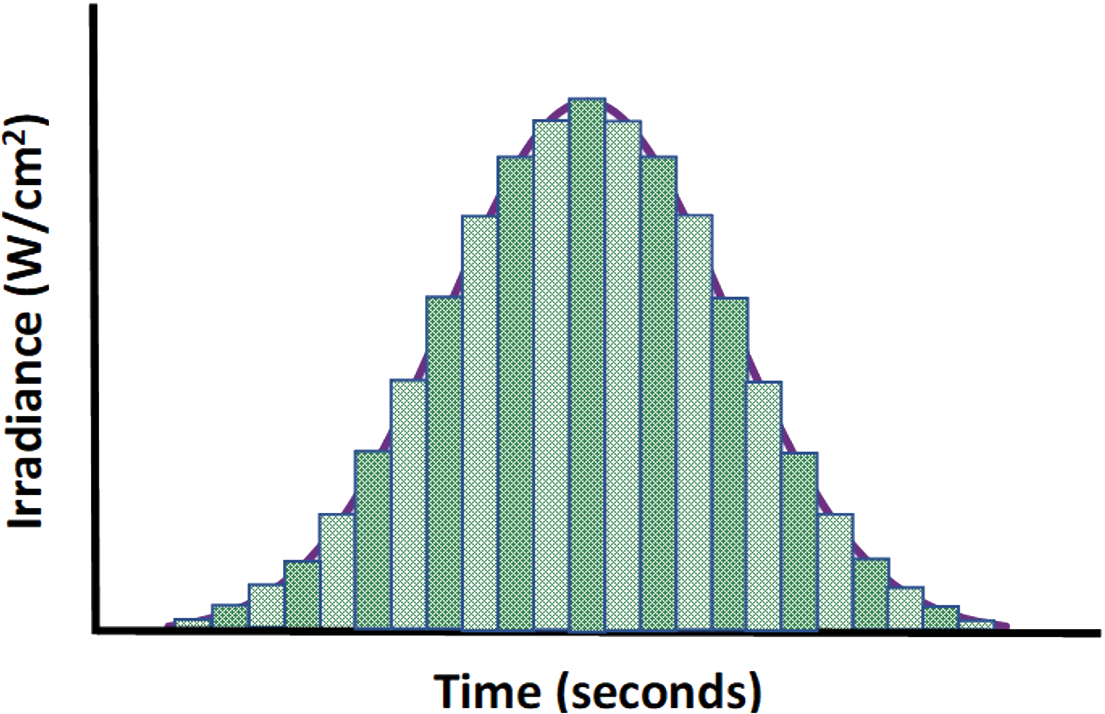

エネルギー密度 (J/cm2) は、単位面積あたりのシステムの総エネルギー量であり、線量とも呼ばれます。数学的には、エネルギー密度は時間に対する放射照度の積分であり、ピーク放射照度を露出時間または滞留時間に掛けて推定されることがよくあります。ただし、掛け算で推定すると、硬化表面の放射照度が静的になることはめったにないため、エネルギー密度の値が高すぎることがよくあります。これは、エネルギー密度が曲線の下の面積に等しい次の静的および動的放射照度プロファイルで示されています。

長方形のプロファイルは、放射照度が時間経過に伴って一定である静的な露出を表します。対照的に、ベル型のプロファイルは、硬化面またはランプヘッドのいずれかが他方に対して移動する動的露出を表します。長方形のプロファイルの下の領域は、ピーク放射照度に総露出時間を掛けることで簡単に計算できます。動的露出の場合、ベル型曲線の頂点で発生するピーク放射照度に総露出時間を掛けると、エネルギー密度が大幅に過大評価されます。

エネルギー密度は、ランプ電力の増加、ライン速度の低下、滞留時間の増加、ランプの追加、または硬化面を光源の前で複数回通過させることによって増加できます。雰囲気、統合、およびランプの向きに関連する例外はありますが、ほとんどのアプリケーションでは、エネルギー密度は作動距離の影響をほとんど受けません。LED の場合、最適な間隔で配置されたダイオードを備えた幅の広いランプも使用して、エネルギー密度を高めます。

スペクトル出力とスペクトル放射照度

スペクトル出力は、ランプの放射出力 (W) と波長 (nm) の関係です。スペクトル出力は、W/nm または W/10nm で表されます。1 密接に関連しているのは、単位波長あたりの放射照度 (W/cm2/nm) であるスペクトル放射照度です。1 どちらも、放射計とモノクロメーターの機能を組み合わせた分光放射計を使用して測定され、細かく分割された帯域幅で放射照度を測定します。1

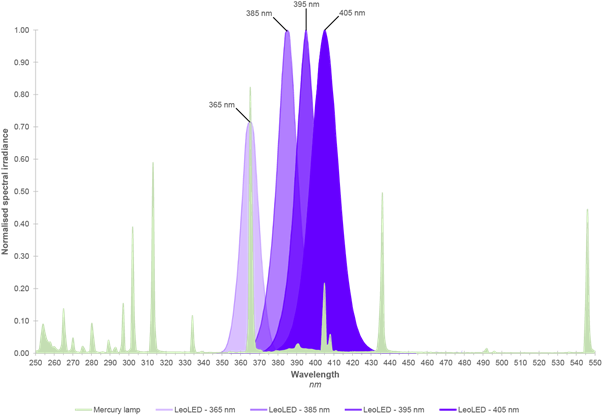

紫外線と可視光線の波長はどちらも、通常、10 億分の 1 メートル (0.000000001 m) またはナノメートル (nm) で測定されます。参考までに、紙 1 枚の厚さは約 100,000 ナノメートルです。ISO2 標準の UV スペクトル範囲は 10 ~ 400 nm と定義され、可視光線範囲は 400 ~ 700 nm です。 UV 硬化の目的上、業界団体や専門家は紫外線を 200 ~ 450 nm の範囲に分類しています。その結果、実際には異なる範囲、時には重複する範囲が参照され、使用されることがよくあります。UV 硬化光源の波長分布と分布全体の相対的なパワーを図解して伝える最良の方法は、スペクトル出力またはスペクトル放射照度グラフを使用することです。

スペクトル出力/放射照度グラフは、システムの放射出力または放射照度を Y 軸に、対応する波長を X 軸にとった折れ線グラフまたは棒グラフです。スペクトル出力/放射照度はランプの種類によって異なり、水銀、鉄、ガリウム中圧蒸気ランプ、および 365、385、395、405 nm LED によって異なります。スペクトル出力/放射照度は、ランプヘッドからの光が方向性を持って放射される方法、反射板、窓、その他の機能の物理的特性、ランプが駆動される電力、および冷却システムの有効性に影響を与える機械的および電気的システム設計機能にも依存します。製品のスペクトル出力/放射照度チャートは、ランプおよびシステムのサプライヤによって提供される仕様です。これは参照のみを目的としており、技術の現場ユーザーが一般的に測定または再現するものではありません。個々の UV ランプまたは LED のスペクトル出力とスペクトル放射照度は、光源が他のコンポーネントと完全に統合された後の UV 硬化システムのスペクトル出力とスペクトル放射照度とは大幅に異なることに注意することが重要です。

スペクトル出力/放射照度は、絶対値 (W/nm) または (W/cm2/nm) で表す方法、任意、相対、正規化 (単位なし) の測定値など、いくつかの方法で表示できます。プロファイルでは、通常、情報が折れ線グラフまたは棒グラフで表示されます。棒グラフでは通常、10 nm バンドで出力が統合されます。10 nm バンドを使用すると、情報の解釈が容易になり、線放出スペクトル 1 の影響を定量化する難しさが軽減されます。相対および正規化スペクトル グラフは、最も一般的な表現です。

何が測定され、どのように測定されるのでしょうか?

スペクトル出力とスペクトル放射照度は、特殊な分光放射計を使用して測定されるランプ仕様ですが、放射照度とエネルギー密度は、より安価な市販のポータブル放射計を使用して現場で測定できます。

GEW の mUVm オプションなどの一部のケースでは、UV モニタリングをランプヘッドと対応するシステム制御に直接統合できます。放射照度とエネルギー密度を放射計で測定する場合、測定値は常に放射計ベンダーが選択した標準校正ソースを基準にしています。現場で測定された値は絶対値ではありません。代わりに、工場校正ソースに直接相関する相対値です。つまり、異なるメーターは異なる値を報告する傾向があります。

その結果、放射計は、特定のラボまたは生産ラインの UV 出力を一定期間にわたって監視するために同じメーターと測定プロトコルを一貫して使用するプロセス制御デバイスとして最適です。測定された放射照度またはエネルギー密度の値が最小レベルを下回った場合、システム調整を行ってプロセスを制御状態に戻すことができます。放射計は水銀灯または LED を測定するように設計されていることに注意してください。同じタイプの計器で両方のカテゴリの放射源を測定できるわけではありません。

放射計は、指定された波長範囲にわたってシステムの放射照度を 1 秒間に何度もサンプリングします。サンプルが記録される頻度は、サンプリング レートと呼ばれます。サンプリングは、メーターが光源の前を通過するときに時間の経過とともに行われます。システムのピーク放射照度は、サンプリングされたデータ ポイントのセット内の単一の最大値として報告されます。UVC、UVB、UVA、UVV などの異なる帯域幅で測定された個別のピーク放射照度値は加算されません。ピーク放射照度の定義は、特定の波長または波長範囲で測定された最大の値であるためです。放射照度値がサンプリングされる波長範囲は、メーターの固定仕様であり、メーターのフォトダイオードの感度と範囲によって決まります。

放射計が UV 光源の前を通過するときに収集されたピーク放射照度データ ポイントの完全なセットは、放射照度プロファイルを形成します。そのプロファイルの積分、つまり曲線の下の領域がエネルギー密度です。次の画像のベル型プロファイルのような動的露出の場合、エネルギー密度は多数の小さな領域を計算して加算することによって決定されます。各小さな長方形の面積は、プロファイル上の各データ ポイントにデータ ポイント間の時間を掛けて決定されます。これは、非線形プロファイルの領域を積分する確立された方法であり、エネルギー密度を測定する放射計が積分型放射計と呼ばれる理由です。

水銀とUV LED硬化光源のスペクトル出力の違い

従来の UV 硬化システムの出力は、紫外線 (UV)、可視光線、赤外線の波長に及びます。このため、アーク UV ランプとマイクロ波 UV ランプはどちらも広帯域または広帯域スペクトルと見なされます。標準的な中圧水銀蒸気システムの出力は、紫外線、可視光線、赤外線をほぼ同程度の割合でカバーします。鉄 (Fe)、ガリウム (Ga)、鉛 (Pb)、スズ (Sn)、ビスマス (Bi)、インジウム (In) などの金属ドーパントを少量追加することで、UV 帯域内のスペクトル分布をわずかに変更できます。ベースとなる水銀と不活性ガスの混合物に金属が追加されたランプは、通常、ドープ、添加剤、または金属ハロゲン化物と呼ばれます。

対照的に、UV LED の出力は紫外線帯域に集中しており、可視光線出力は多少ありますが、赤外線は出力されません。UV LED は、製造された固体ダイオードの配列に電流が流れると発光します。多数の個別のダイオードが、1 列、一連の列と行、または別の構成にパッケージ化されています。ダイオードの配置によって、放射源の長さと幅が決まります。UV LED システムのスペクトル出力は、クリーン ルームで数百または数千のダイオードをウェーハ上に層ごとに成長させ、製造後に個別にダイシングまたは抽出するという複雑な材料科学に基づいています。LED の放射波長は、製造後に変更または調整することはできませんが、その放射照度は特定の硬化システムに合わせて高度に調整可能であり、一般に電極アーク ランプやマイクロ波ランプよりも広い範囲にわたります。

以下のスペクトル放射照度チャートは、広帯域水銀ランプと市販の UV LED の一般的な関係を示しています。標準的な水銀出力は多数の緑色の陰影のピークで表され、UV LED 出力はより背の高い紫色のベル曲線で表されます。水銀出力の約 3 分の 1 は、可視帯域の右側にある赤外線領域 (700 nm ~ 1 mm) に含まれており、図には示されていません。対照的に、UV LED システムには赤外線がないため、従来の水銀ランプよりも硬化表面に伝達される熱量が大幅に少なくなります。ただし、紫外線の波長は依然として放射エネルギーの一種であり、一部の UV エネルギーは表面に到達すると最終的に熱に変換されます。

このスペクトル放射照度チャートはどのような重要な情報を伝えているのでしょうか?

スペクトル放射照度チャートは、UVC (200 ~ 285 nm)、UVB (285 ~ 315 nm)、UVA (315 ~ 400 nm)、UVV (400 ~ 450 nm)、可視 (400 ~ 700 nm) の波長にわたる、水銀 (Hg) の広帯域出力と UV LED 技術の準単色出力の違いを明確に示しています。次に、広帯域ランプの放射照度の相対的な大きさが波長によってどのように変化するか、また、水銀よりも UV LED の方が放射照度が高くなる可能性があることを示しています。最後に、水銀ランプと UV LED システムはどちらも UV エネルギーを放出しますが、波長と放射照度には明らかに大きな違いがあり、システム、配合、アプリケーションの開発に考慮する必要があります。

このチャートは、一般的な GEW 電極アークランプと GEW の市販 LED システムの一般的な説明であることを強調しておきます。アークランプの分布は、別の製品ではわずかに異なり、添加剤ランプでは大幅に異なります。調達の観点から見ると、UV LED は波長許容度と出力に応じて半導体製造業者によって供給され、価格設定されており、一般的な許容度は ±5 nm です。その結果、ダイオード スタックアップには常にわずかな偏差があり、それがスペクトル プロファイルと LED 曲線がピークとなる波長に影響します。LED に関しては、波長がわずかにずれても、硬化に大きな違いが生じることはありません。ほとんどの UV LED 硬化アプリケーションでは、架橋に大きな役割を果たすのは、特定の UV LED 波長での放射照度の大きさとそれに対応するエネルギー密度です。

スペクトル出力/放射照度チャートは実際にはどのように使用されますか?

スペクトル出力/放射照度チャートは、主にさまざまな硬化ランプまたはシステム設計を比較し、それらを既存の UV 配合の光開始剤パッケージおよび顔料負荷と正しく組み合わせるために使用されるツールです。配合者および原材料サプライヤーも、新しい化学物質を開発するためにスペクトル出力/放射照度チャートを利用しています。すべての UV 光源がすべての配合を硬化させるわけではなく、特定のスペクトル放出が他の用途よりも一部の用途に適しています。これは、配合者が市販されているさまざまな光開始剤から選択するためです。光開始剤は、化学物質の一部であり、UV 光を吸収してポリマー内で架橋を促進します。光開始剤は広範囲の波長にわたって UV 光を吸収しますが、特定の光開始剤は常に特定の波長に対してより反応性が高く、開始するには最小閾値放射照度が必要です。異なる光開始剤は、その設計、UV エネルギーとの反応、および残りの化学物質との反応に応じて、異なる美的および機能的なポリマー特性も生成します。配合者は、利用可能な光開始剤の吸収曲線をスペクトル出力チャートと比較して評価し、製造ラインと印刷機のニーズ、および最終製品の使用要件に基づいてトレードオフとブレンドの決定を行います。

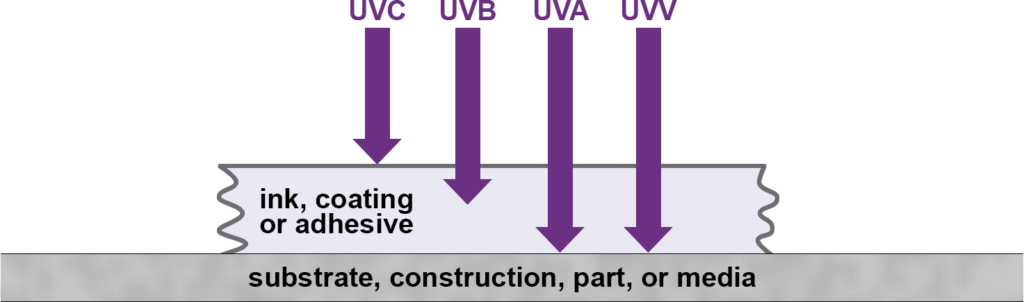

電極アークおよびUV LED硬化システムの波長浸透

次の図が示すように、より長い UVA および UVV 波長はインク、コーティング、接着剤の奥深くまで浸透しますが、より短い UVC 波長は化学物質の表面で吸収されます。この情報と市販の硬化装置のスペクトル出力およびスペクトル放射照度に基づいて、フォーミュラーは、インク、コーティング、接着剤に適した光源とランプの種類を推奨します。これらの推奨事項は、ランプの仕様 (水銀、鉄、ガリウムなど) または LED 波長の好み (365、385、395、または 405 nm) の形で提供されます。最終的に、フォーミュラーは、必ずしも同じ出力を発しないさまざまな UV 硬化システムで製品が機能するようにする役割を担っていますが、これは必ずしも簡単な作業ではありません。

広帯域スペクトル水銀ランプを直接模倣する UV LED 光源はありませんが、LED から放出される波長が長いため、スペクトル分布は、385 ~ 405 nm の範囲で出力をいくらか放出する鉄ランプまたはガリウムランプの上部に近くなります。385、395、405 nm の LED や鉄およびガリウムをドープしたランプはすべて、より長く可視光に近い波長を利用して化学物質の奥深くまで浸透し、特に厚く不透明な白色で色素の濃い配合でより良好な完全硬化を実現します。UV LED クリアコーティングの場合、黄変することなく硬く、耐薬品性と耐傷性に優れた表面硬化を実現することが主な課題でした。これは、ほとんどのコーティング配合が表面での架橋に広帯域ランプから放出されるより短い UVC 波長に依存しており、より長い UV LED 波長に反応する光開始剤は、露出中に黄変または曇る可能性があるためです。このわずかな変色はインクの顔料で簡単に隠すことができますが、透明な化学物質を使用するとより目立つ可能性があります。

一般的に、UV LED システムは、従来のシステムよりも深い硬化の点で優れています。これは、UVA および UVV 波長の集中によるものですが、UV LED は、UVC を放射しない放射源に対して配合が最適化されていない場合、表面硬化に問題が生じる可能性があります。不適切に適合すると、UV LED 硬化により、一部の配合がべたついたり、触ると油っぽくなったりすることがあります。化学的性質を最適化し、UV LED 源を適切に選択し、より高い放射照度を利用し、慎重に統合することで、表面硬化の問題を解消できる場合がよくあります。LED 硬化装置に UVC ダイオードを追加することは、最終的には、より困難な工業用コーティングに必要となる可能性があります。ただし、275 ~ 285 nm の UVC LED によりピーク放射照度、信頼性、および寿命が大幅に改善されたという事実にもかかわらず、この技術は UVA LED より遅れており、ほとんどの用途ではまだ経済的に実現可能ではありません。現在、製造ラインに設置され稼働している UV LED 硬化システムの大部分は 395 nm であり、グラフィック印刷アプリケーションで使用されるほとんどのインク、コーティング、接着剤はこの波長で硬化するように設計されています。

放射照度、エネルギー密度、波長

照射量、エネルギー密度、波長はすべて、UV 硬化において重要な役割を果たします。まず、光開始剤パッケージによって容易に吸収される波長の最小レベルの照射量を硬化表面に供給する必要があります。これらの条件下では、光開始剤は紫外線エネルギーを吸収し、フリーラジカルを生成し、化学物質内で架橋を促進します。動的 UV 硬化プロセスでは、ベル型の照射量プロファイルの最も外側のテールが最小閾値照射量を下回ることが多く、化学物質内で十分な架橋が生成されませんが、硬化表面がランプヘッドに近づくにつれて、より適切な照射量がすぐに確立されます。次に、反応全体にわたって最小照射量閾値以上を維持する必要があります。最後に、必要な照射量が硬化表面に供給され、維持されると、エネルギー密度が硬化の駆動要因となり、可能な限り最速のライン速度または可能な限り最短のサイクル時間を制限する要因になります。言い換えれば、エネルギー密度は、製造ラインの最大材料処理速度と、UV インク、コーティング、接着剤で達成可能な光重合の程度に大きく貢献します。

化学の進化

ほぼ 70 年にわたり、市場と用途に応じて、UV 硬化業界は従来の水銀ランプおよび水銀ドープ ランプのスペクトル放射に合わせて化学物質を調合してきました。これまでの化学物質はすべて、水銀の広帯域スペクトル出力に反応するように特別に設計された原材料を利用しています。少数の調合者による狭帯域 UVA LED 化学物質の専用開発作業は、2005 年から 2010 年の間に開始されました。しかし、既存の硬化業界のほとんどは、エンド ユーザーの関心が高まり、UV LED 硬化の実現可能性と経済性が向上するまで、関与を遅らせました。2010 年から 2020 年の間にさらに多くの調合者が参入し、特に工業用コーティングの分野では、2021 年が近づくにつれて、多くの他の調合者がようやく着手し始めています。市場の需要が具体化するまで UV LED システムのリリースを遅らせた多くの従来の硬化システム サプライヤーについても同じことが言えます。

一般的に、広帯域スペクトル水銀ランプ システム用に設計された従来の配合の UV ケミストリーは、より長い波長および準単色 UV LED では十分に硬化しません。スペクトル出力の違いにより、従来のケミストリーは UV LED 光源で完全に硬化するように再配合する必要があります。UV LED 製品を開発するインク、コーティング、接着剤会社が増えるにつれて、従来の広帯域ランプとの下位互換性を保ちながら、単一の配合で LED で硬化できるようなケミストリーを設計する会社が増えています。これはデュアル キュア ケミストリーと呼ばれ、SKU を削減し、UV LED 技術への移行を容易にすることを目的としています。

今後数年間で、デュアルキュア機能を備えた配合がますます増え、水銀のみの配合は不要になり、最終的には製造中止になるでしょう。これは、これまで電極アークランプ用に設計されたものすべてが明日消えるという意味ではありません。多くの業界、特に高機能の工業用インクやコーティングを使用している業界や、複雑な 3D パーツ プロファイルを実行し、より長い作業距離にわたって硬化する業界では、配合、ランプ、統合に関するさらなる開発作業が必要です。この記述は、LED が既存の UV 製造プロセスに与える影響を理解するには、各業界で何が起きているかに注意を払う必要があることを意味しています。UV LED への移行は起こっていますが、各業界やアプリケーションのニーズに応じて計画的かつ段階的に進んでいます。アプリケーションのスペクトル出力、スペクトル放射照度、放射照度、エネルギー密度のニーズに注意を払うことは、特定の電極アークランプまたは特定の UV LED 硬化システムがインク、コーティング、または接着剤を硬化させるかどうか、およびどのランプ タイプまたは LED 波長がプロセス全体と化学反応に最適であるかを判断する上で重要です。

1RadTech North America. (2005). Glossary of Terms – Terminology Used for Ultraviolet (UV) Curing Process Design and Measurement. RadTech UV Measurements Group. pp. 1 – 6. https://www.radtech.org/images/pdf_upload/UVGLOSS_rev4-05.pdf

2International Organization for Standardization.