UV硬化とは何ですか?

この記事では「エキシマUV硬化による表面のマット化」というテーマについて取り上げますが、まずUV硬化とは何かを説明することが重要です。

UV硬化は、さまざまな印刷およびコーティング用途で採用されている多目的技術です。インクジェット、フレキソ、グラビア、スクリーン、オフセット、スロットダイ、メイヤーロッド、ローラー、カーテン、スプレーなど、さまざまな転写および堆積方法に適しています。

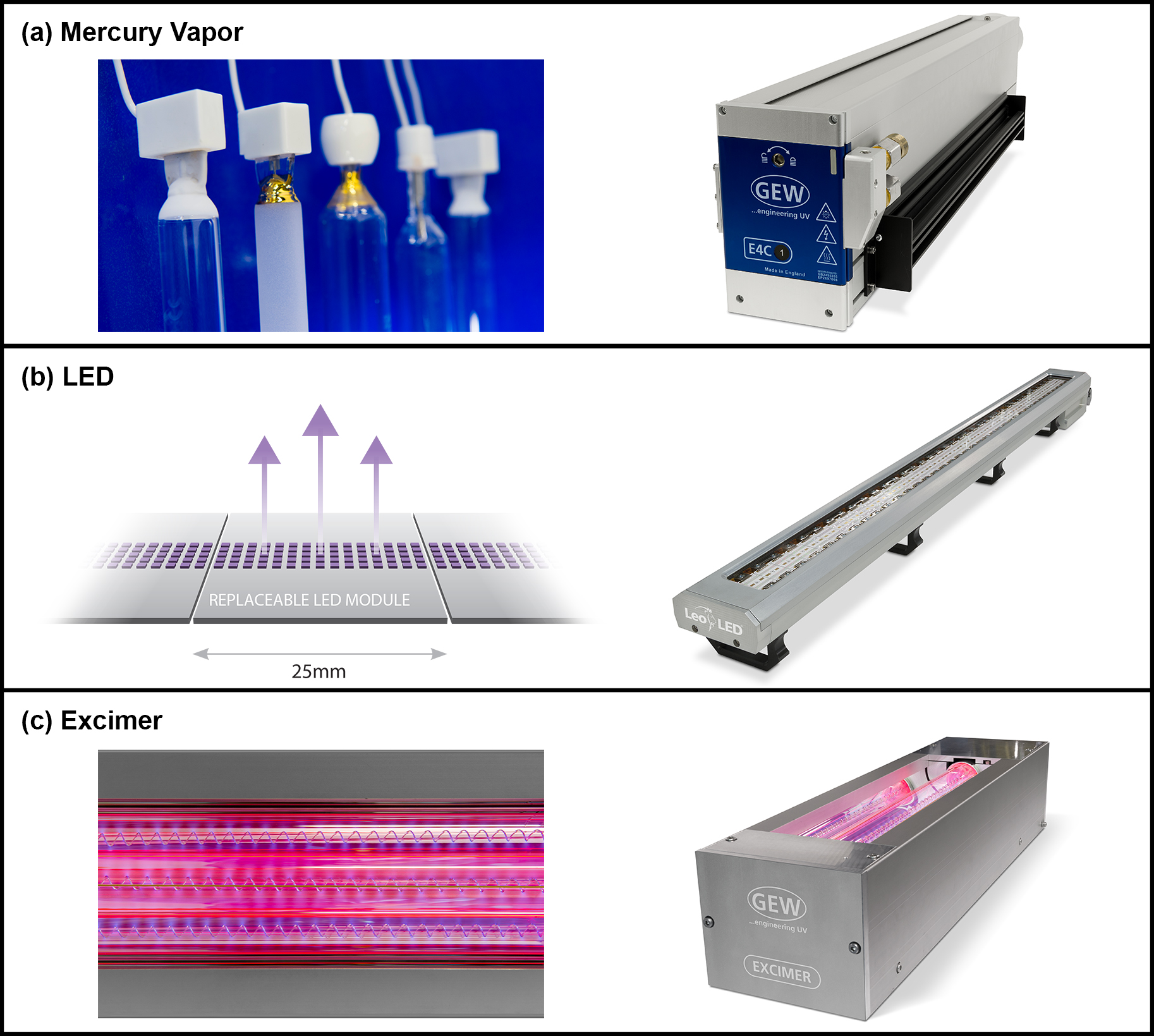

水銀蒸気、発光ダイオード(LED)、エキシマランプはすべて、生産環境で部品や基板にUVエネルギーを供給します。一部の製造プロセスでは、3つの技術を組み合わせて、1つのUV硬化技術だけでは実現できない特定の特性を実現しています。

UV硬化により、ナロー、ミッド、ワイドウェブコンバーターは、インク、コーティング、接着剤、押し出し材をインラインで、小さな設置面積で、高速に素早く硬化できると同時に、従来の乾燥材料で達成できるものよりも優れた性能特性も生み出すことができます。

UV 硬化は乾燥ではありません。これは分子レベルの化学反応で、触ると濡れている液体のような材料を、触ると完全に乾いた架橋ポリマーに変化させます。コンバーターにとって有利なことに、この材料の変化はほんの一瞬で起こります。

UV 配合物は通常 100% 固形物で、蒸発させる必要のある液体キャリアは含まれておらず、熱をウェブに伝えるエネルギーを消費する熱乾燥機も必要ありません。ウェブが UV 硬化ステーションから出ると、すぐに次の処理、シート化、スリット、巻き戻し、出荷の準備が整います。

さらに、UV 硬化された表面は、下流の製造ライン コンポーネントや仕上げ装置を通過しても、傷や損傷がつきません。これらすべてにより、仕掛品が在庫に残らず、スクラップが減り、リード タイムが短縮されます。

UV 開始反応により分子間に強力な化学結合が形成され、基材への優れた接着性が実現します。これに対し、従来のウェブおよびシート乾燥プロセスでは、ポリマーフィルムやコーティング紙などの非多孔性基材の表面に分離した残留固形物が残ったり、コーティングされていない紙などの多孔性材料の最上層内に分散したりします。UV 開始架橋プロセスのもう 1 つの特徴は、非常に望ましく堅牢な機能的および美的特性をもたらす長く連続した分子鎖が生成されることです。

マット対グロス

UV 硬化材料は、自然に光沢があり、輝いて見えます。これは、UV 配合物が 100% 固形で分子量が低いためです。この 2 つの特性により、UV 配合物は塗布中にウェブ上を滑らかに均一に流れ、その場ですぐに硬化します。滑らかな表面は本質的に反射性があり、つまり光は同じ入射角で硬化表面から放射されます。表面の反射率が高いほど、光沢があり、鏡のように見えます。

一方、マット表面は粗く、総表面積が大きくなっています。その結果、マット表面は光沢のある表面よりも多くの光を吸収します。マット表面は反射光をさまざまな方向に散乱させます。これは拡散反射と呼ばれ、マット表面が鈍く見え、反射防止および指紋防止の特性を示す理由です。

UV フォーミュラーは、マット剤を追加することでマットまたは半光沢の材料を作成します。マット剤は、ヒュームドシリカ、炭酸カルシウム、ワックスまたはタルクの粉末などの固体粒子で、材料の表面に硬化します。これらの添加剤の粒子サイズと組成を変えると、硬化した表面からの光散乱の仕方が変わり、マットの見え方が変わります。残念ながら、配合物に追加できるマット剤の量と、それに伴う光沢の低下には限界があります。これは、固体粒子の濃度が高すぎると透明度が低下し、粘度が上昇して配合が塗布しにくくなるためです。エキシマ UV ランプを硬化プロセスに組み込むと、コンバーターはマット剤を使用せずにマットな表面を生成できます。

UV硬化源

水銀蒸気、LED、エキシマランプ技術はすべて紫外線エネルギーを放出しますが、エネルギーを生成するメカニズムと対応する紫外線出力の特性は大きく異なります。これらの違いを理解することは、技術を正しく適用し、その価値を最大限に高める上で重要です。

水銀ランプ

水銀蒸気ランプは中圧ガス放電ランプの一種で、少量の水銀元素と特定の不活性ガスの混合物が密閉された石英管内でプラズマに気化されます。気化すると、水銀プラズマは石英管から 360° 放射する広域スペクトルの UV 出力を生成します。石英管の後ろにある最適な形状の反射鏡は、放出された UV エネルギーをウェブまたはシートに集中させるために使用されます。図 1 (a) に、複数の水銀アークランプとランプヘッド アセンブリの画像を示します。

GEW の水銀アークランプ システムの詳細については、こちらをご覧ください。

UV LEDランプ

LED ランプは、薄い半導体結晶材料の多数のチップが 1 列または列と行の組み合わせで電気的に配線された固体電子機器です。LED の負の領域にある自由電子が正の領域に渡ると、エネルギーの低い状態に移行します。エネルギーの低下は、光と熱の組み合わせとして半導体から放出されます。LED から放出される熱は、電気の効率の悪さによるもので、赤外線エネルギーによるものではありません。

UV LED は、DC 電源に接続すると、準単色波長帯のエネルギーを放出します。放出された光は、反射板を使用せずに各 LED から 180° 前方に投射され、すばやく簡単にオン/オフでき、電力を完全に線形に調整できます。図 1 (b) は、3 つの LED モジュールが、より多くのモジュールと対応する LED ランプヘッドを備えた、はるかに長いアレイに統合された図です。図の紫色の四角形はそれぞれ 1 つの LED を表します。

GEW の UV LED 硬化システムの詳細については、こちらをご覧ください。

エキシマランプ

水銀灯と同様に、エキシマランプはガス放電ランプの一種です。エキシマランプは、誘電体バリアとして機能する石英管で構成されています。管には、エキシマ分子またはエキシプレックス分子を形成できる希ガスが充填されています。ガスの種類によって生成される励起分子が異なり、ランプから放射される特定の波長が決まります。

コイル状の電極が石英管の内側の長さに沿って走り、接地電極が外側の長さに沿って走ります。電圧がランプに高周波でパルス状に印加されます。これにより、内部電極内で電子が流れ、ガス混合物を通じて外部接地電極に向かって放電します。この科学的現象は、誘電体バリア放電 (DBD) として知られています。

電子がガス中を移動すると、原子と相互作用して、エキシマ分子またはエキシプレックス分子を生成するエネルギー化またはイオン化種が生成されます。エキシマ分子とエキシプレックス分子の寿命は極めて短く、励起状態から基底状態に分解すると、準単色分布の光子が放射されます。エキシマランプと対応するランプヘッドの画像を図1(c)に示します。

GEW のエキシマ硬化システムの詳細については、こちらをご覧ください。

放射される波長の重要な違い

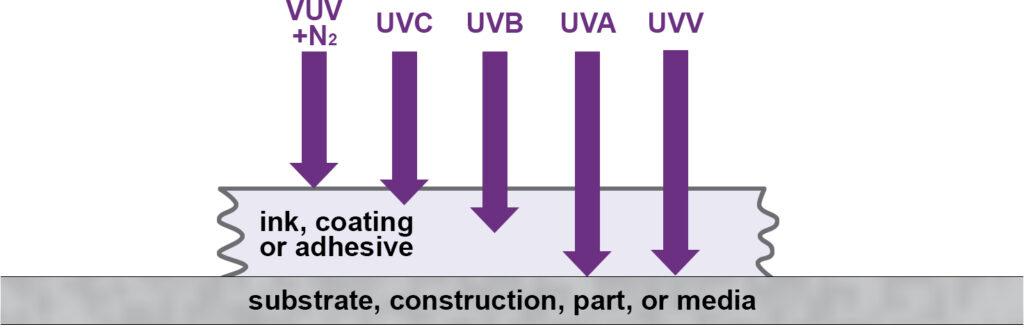

電極アーク、LED、エキシマランプの最も重要な違いの 1 つは、スペクトル分布です。水銀灯は、VUV (100 ~ 200 nm)、UVC (200 ~ 285 nm)、UVB (285 ~ 315 nm)、UVA (315 ~ 400 nm)、UVV (400 ~ 450 nm)、可視光線 (400 ~ 700 nm)、赤外線 (700 nm ~ 1 mm) の混合光を放射する点で広帯域です。どの波長の放射光にも熱に変換できるエネルギーが含まれていますが、赤外線波長が主な熱発生帯域です。 LED 硬化ランプは主に、UVA (365、385、395 nm) または UVV (405 nm) のいずれかを中心とした狭い UV バンドを放射しますが、エキシマランプは VUV (172 nm)、UVC (222 nm)、または UVA (308、351 nm) を中心とした狭い UV バンドを放射します。

VUV や UVC などの短い波長は、フィルムへの浸透が比較的少なく、光子あたりのエネルギーが比較的大きくなります。対照的に、UVA や UVV などの長い波長は、フィルムへの浸透が比較的大きいですが、光子あたりのエネルギーは少なくなります。各紫外線エネルギー バンドの波長吸収と透過深度の関係を図 2 に示します。

エキシマランプによる表面のマット化

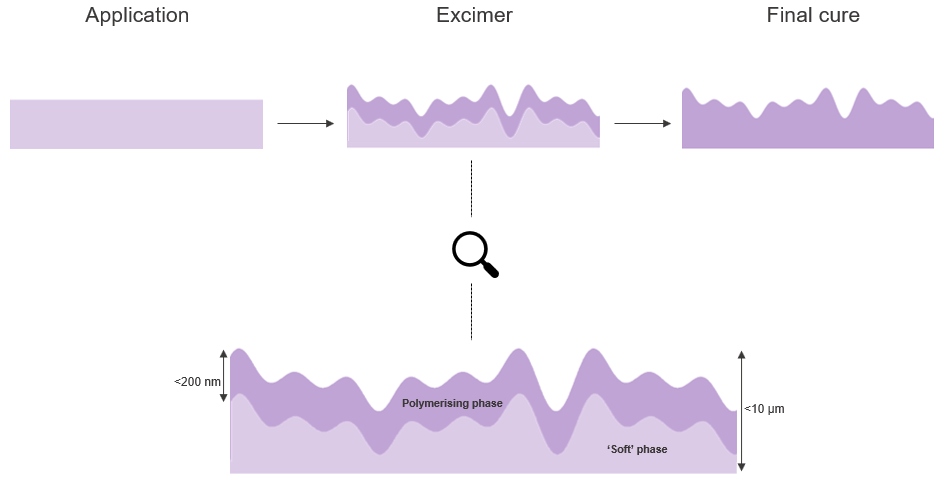

真空 UV (100 ~ 200 nm) の光子は、すべての UV 波長の中で最もエネルギーが高いのですが、フィルムの上部 10 ~ 200 nm 内で完全に吸収されます。その結果、172 nm エキシマ ランプは UV 配合物の最外表面のみを架橋し、完全な硬化深度を達成するには、常に水銀または LED システムと直列に統合する必要があります。

塗布された UV フィルムが窒素不活性環境で 172 nm 付近の波長にさらされると、フィルムの上部が瞬時にしわになり、下にある未硬化の材料から離れます。このしわによって微小な折り目が生じ、インクまたはコーティングの総表面積が増加します。このため、エキシマはマット化に最適であり、マット化剤が不要になります。

2 段階の硬化プロセスでは、表面硬化にエキシマを使用し、最終硬化に水銀または LED を使用します。 3 段階の硬化プロセスでは、エキシマ ランプの前に低出力 LED またはガリウム添加水銀アークランプを使用します。この「プレゲル化」ランプは、インクまたはコーティングの粘度を高めて流出を制限し、ウェブ全体のマット化の均一性を向上させます。また、光沢レベルをある程度制御することもできます。段階的なエキシマ UV 硬化プロセスの図を図 3 に示します。

エキシマランプを使用してフィルム表面にしわをつけると、水銀蒸気または LED 硬化処方に比べて表面が粗くなります。表面が粗いと、硬化した材料に吸収される光の量が多くなり、反射光もさまざまな方向に散乱します。その結果、美しいマットな外観が生まれ、UV 硬化に伴う汚れ、化学薬品、物理的摩耗および磨耗に対する耐性に加えて、反射防止および指紋防止保護も実現します。マット剤では 2 GU 程度の非常に低い光沢度は実現できませんが、エキシマ UV 硬化では簡単に実現できます。さらに、水銀蒸気または LED のみで硬化した材料に比べて表面が粗いにもかかわらず、エキシマランプで生成される表面積が増えるため、硬化した表面は触ると柔らかくなります。

GEW のエキシマ技術を使用した一般的な ExciRay 統合の詳細については、当社の製品ページをご覧ください。

エキシマアプリケーション

最大 2.3 メートル幅のウェブおよびシートのエキシマ UV 硬化は、数多くの工業用変換アプリケーションで利用されています。この技術は、一貫性があり制御可能なマット仕上げを必要とするプロセスと製品に最適です。例としては、仕上げおよびラッピング フォイル、装飾紙などがあり、これらはすべて、家具やインテリア デザイン製品の高品質な表面を作成するためにエキシマ ランプを使用しています。また、人の往来が多い部屋や通路に組み込まれたラミネートおよび PVC フローリング、およびより滅菌された汚れにくい表面が求められる病院や研究室も、一般的な用途です。その他には、電子機器、自動車、および反射防止および指紋防止表面が求められるその他の業界で使用されるガラスおよびプラスチック部品およびアセンブリがあります。エキシマ技術は新しいものではありませんが、コンバーターや製品メーカーから確実に注目されています。これは、エキシマ UV 硬化が、他の方法では実現できない驚異的な最終製品パフォーマンス機能を提供するためです。

エキシマーで表面をマット化する際に使用される GEW のエキシマー技術である ExciRay の詳細については、ExciRay ページをご覧ください。